随着我国建筑业向工业化、绿色化、智能化方向转型,装配式建筑迎来了前所未有的发展机遇。产业的快速发展也暴露出标准化程度不足、生产效率有待提升、成本控制与质量控制面临挑战等问题。要实现装配式建筑产业的真正升级,核心驱动力在于持续深入的技术开发与创新。这不仅是提升产业竞争力的关键,更是推动建筑行业实现高质量发展的必由之路。

一、 关键技术开发方向:为产业升级注入核心动力

- 设计标准化与数字化(BIM技术深化应用):

- 开发基于统一模数协调的标准化构件库和户型库,实现“少规格、多组合”,从根本上降低设计与生产成本。

- 深化建筑信息模型(BIM)技术的应用,构建覆盖设计、生产、运输、施工、运维全生命周期的协同管理平台。通过BIM进行管线综合、碰撞检测、施工模拟,提前化解现场矛盾,提升工程精度。

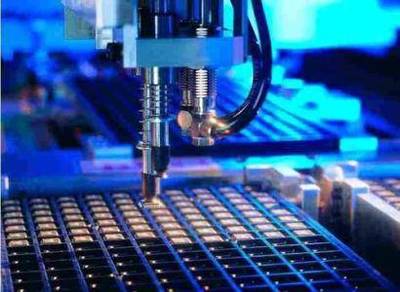

- 智能生产与柔性制造:

- 研发应用自动化生产线和智能机器人,实现钢筋绑扎、模具组装、混凝土浇筑/振捣、养护、脱模等工序的无人化或少人化作业,大幅提升生产效率和一致性。

- 引入柔性制造系统,使生产线能够快速响应不同项目的个性化、小批量构件需求,增强市场适应能力。

- 新型材料与连接技术:

- 开发高性能、轻质化、耐久性更强的预制构件材料,如高性能混凝土、纤维增强复合材料、新型墙体材料等。

- 研发更安全、高效、易于操作的节点连接技术和产品(如灌浆套筒、螺栓连接、新型干式连接等),确保结构整体性,并简化现场作业。

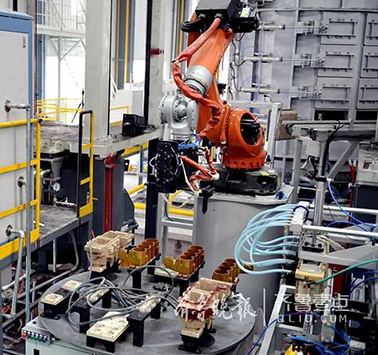

- 智慧施工与智能装备:

- 推广应用基于物联网(IoT)和传感器技术的智慧工地管理系统,对构件的吊装、定位、安装进行实时监测与智能校正。

- 开发智能化的吊装、运输和安装专用装备,如带有自动定位和纠偏功能的塔吊、安装机器人等,减少对人工经验的依赖,提高施工精度与安全性。

- 信息化管理与产业互联网:

- 构建贯穿产业链的云平台,整合订单管理、生产排程、物流追踪、现场调度、质量溯源等功能,实现数据驱动的精益管理。

- 利用大数据和人工智能技术,对海量项目数据进行分析,优化设计、预测成本、提升决策效率。

二、 技术开发的实施路径与协同机制

- 政产学研用协同创新:政府应发挥引导作用,制定鼓励技术研发的产业政策和标准体系。高校与科研院所聚焦前沿基础研究和关键技术攻关。设计、生产、施工企业作为创新主体,提出实际需求并推动技术落地应用。形成需求牵引、技术推动的良性循环。

- 培育专业人才队伍:产业升级离不开人才支撑。需要在高校职业教育中增设相关专业,同时加强对现有设计、生产、施工和管理人员的数字化、智能化技能培训,打造一支既懂建筑又懂工业制造和信息技术复合型人才队伍。

- 打造示范工程与产业集群:通过重点标志性项目,集中应用和展示最新技术成果,形成可复制、可推广的经验。围绕龙头企业和核心区域,打造集研发、设计、生产、物流、施工于一体的装配式建筑产业集群,发挥规模效应和协同效应。

三、 展望:技术赋能下的未来图景

通过系统性、持续性的技术开发,未来的装配式建筑产业将呈现出全新的面貌:

- “制造”走向“智造”:工厂不再是简单的混凝土浇筑场,而是数据驱动、柔性生产的智能工厂。

- “建造”走向“集成”:施工现场将从大量湿作业、高空作业转变为高效率、高精度的“乐高式”总装现场。

- “产品”走向“服务”:产业价值链将从单一的构件生产销售,延伸至涵盖设计咨询、智能生产、数字施工、智慧运维的全生命周期服务。

****

技术开发是装配式建筑产业突破瓶颈、实现跨越式升级的核心引擎。唯有牢牢抓住数字化、智能化、绿色化的发展主线,在关键技术与系统集成上持续投入和创新,才能推动装配式建筑从“示范推广”走向“提质增效”,最终构建起一个高效、优质、低碳的现代化建筑产业体系,为中国建造的高质量发展奠定坚实基础。